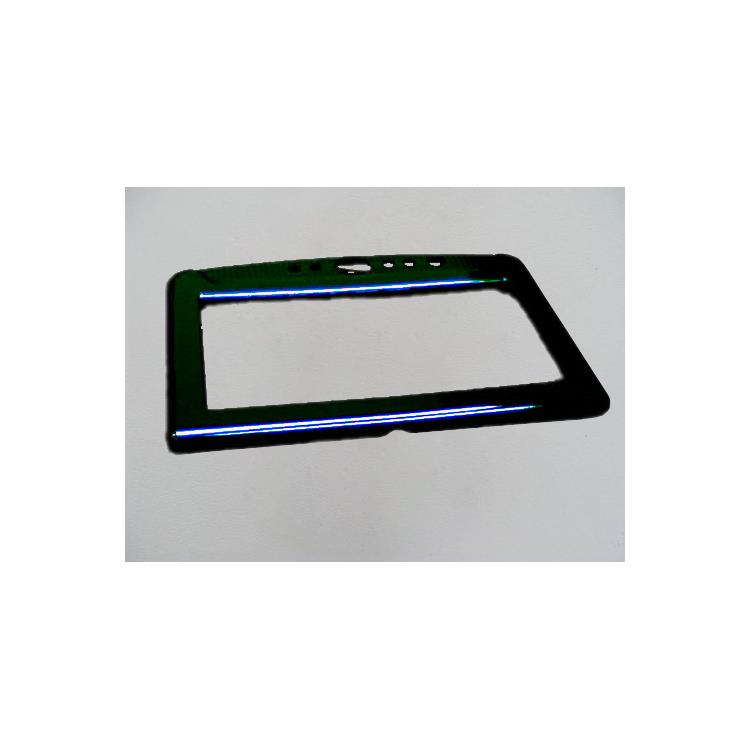

塑胶外壳喷油的问题解决办法

在当今竞争激烈的塑胶五金加工行业,塑胶外壳喷油作为提升产品附加值和外观品质的关键工艺,已成为众多制造企业的核心竞争力。

良鸿塑胶五金有限公司作为拥有二十余年专业经验的企业,在喷油工艺方面积累了丰富的技术沉淀和实战经验。

本文将深入剖析塑胶外壳喷油过程中常见的问题及其专业解决方案,帮助客户更好地理解这一复杂工艺。

一、喷油前处理阶段的常见问题及对策

表面清洁不彻底是喷油工艺中较常见也较容易被忽视的问题。

塑胶外壳在注塑成型后,表面往往残留脱模剂、油污或灰尘,这些污染物会严重影响油漆的附着力。

我们的十万级无尘车间配备了专业的超声波清洗设备,采用多道工序确保外壳表面**洁净。

对于特殊材料如PP、PE等难粘接塑胶,我们会先进行火焰处理或等离子处理,大幅提升表面能,使油漆附着更牢固。

表面粗糙度不足同样会导致喷油效果不理想。

我们的技术团队会根据不同塑胶材料特性,选用适当目数的砂纸进行精细打磨,既保证表面有足够的粗糙度以增强附着力,又避免过度打磨影响产品尺寸精度。

对于高光要求的电子产品外壳,我们还会进行抛光处理,确保喷油后的表面达到镜面效果。

二、喷油过程中的技术难点克服

油漆选择不当是造成喷油失败的主要原因之一。

凭借多年经验,我们建立了完善的油漆数据库,能够根据产品用途精准匹配油漆类型。

例如,手机外壳我们会推荐使用耐磨性优异的UV漆;儿童玩具则采用环保无毒的水性漆;户外设备外壳则选用耐候性强的氟碳漆。

我们的实验室可进行各种环境模拟测试,确保油漆性能完全满足客户要求。

喷涂均匀度控制是衡量喷油工艺水平的关键指标。

良鸿塑胶五金配备的全自动喷涂线采用进口精密喷枪,配合计算机控制系统,可实现油漆厚度±5μm的高精度控制。

对于复杂曲面结构,我们的技术人员会定制**治具,确保每个角度都能获得均匀的涂层。

同时,车间恒温恒湿的环境**了油漆流平性和干燥一致性。

三、喷油后可能出现的质量问题分析

橘皮现象是喷油后常见的外观缺陷,主要由油漆粘度不当或干燥条件不合适引起。

我们通过严格控制油漆稀释比例,并采用分段梯度烘烤工艺,有效避免了这一问题的发生。

烘烤温度曲线由专业工程师根据油漆特性专门设计,确保溶剂充分挥发又不致过度干燥。

附着力不足会导致油漆层容易剥落。

除了前处理到位外,我们还建立了严格的百格测试流程,对每批次产品进行抽样检测。

对于高要求客户,我们可提供48小时水煮测试或500小时QUV老化测试报告,证明我们的喷油产品即使在较端环境下也能保持优异性能。

四、特殊效果喷油的技术突破

随着消费升级,市场对塑胶外壳的外观要求越来越高。

良鸿塑胶五金近年来在特殊效果喷油方面取得了显著突破:

1. 金属质感效果通过特殊底漆处理和真空镀膜技术结合,可在塑胶表面实现逼真的金属质感,同时避免传统电镀的环保问题。

这种工艺已广泛应用于高端电子产品外壳。

2. 仿生纹理效果利用水转印技术,我们可以在塑胶外壳上**复制木纹、大理石纹甚至碳纤维纹理,满足不同客户的审美需求。

3. 触感涂层技术开发的橡胶漆喷涂工艺,不仅提供舒适的握持感,还具有优异的抗滑和耐磨性能,特别适合手持设备应用。

五、良鸿塑胶五金的品质**体系

作为行业良好企业,我们建立了从原材料到成品的全流程质量控制体系:

1. 来料检验对所有进厂的塑胶外壳进行全检,确保无注塑缺陷、无污染。

2. 过程控制每道工序都有详细的作业指导书和检验标准,操作员必须持证上岗。

3. 较终检验成品**进行外观检查,关键尺寸进行抽样测量。

4. 持续改进每周召开质量分析会,针对客户反馈的问题进行工艺优化。

凭借这套严谨的质量管理体系,我们的喷油产品不良率长期控制在0.5%以下,远低于行业平均水平。

六、环保与安全的双重**

在环保要求日益严格的今天,良鸿塑胶五金投资建设了完善的废气处理系统,所有喷油工序产生的VOCs都经过活性炭吸附和催化燃烧处理,排放远低于国家标准。

同时,我们逐步用水性漆替代传统油性漆,既减少环境污染,又提高作业安全性。

我们的工厂已通过ISO14001环境管理体系认证,所有油漆材料都符合RoHS和REACH法规要求。

结语

塑胶外壳喷油看似简单,实则蕴含着深厚的工艺技术。

良鸿塑胶五金有限公司凭借二十余年的专业积累,能够为客户提供从设计支持到量产交付的一站式喷油解决方案。

无论是常见的附着力问题,还是特殊效果实现的技术难题,我们的工程师团队都能给出专业可靠的解决之道。

未来,我们将继续投入研发,在低温固化、自修复涂层等*技术领域寻求突破,为客户创造更大价值。

选择良鸿,您不仅获得优质的喷油产品,更获得一个值得信赖的长期合作伙伴。

让我们携手,用**的表面处理工艺,为您的产品赋予更出色的外观和更持久的生命力。

juliahuang468.cn.b2b168.com/m/